Чистое и свое

Китай стремится к технологической независимости в сфере производства оксида пропилена

Многие продукты, которые мы используем в повседневной жизни, такие как автомобильные сиденья, диванные подушки, матрасы, упаковочная пена, подошвы для обуви, антиобледенители, краски, косметика, моющие средства и фармацевтические препараты, производятся с использованием одного важного химического промежуточного продукта – оксида пропилена. Мировой спрос на оксид пропилена за последнее десятилетие ежегодно рос более чем на 2%, чему способствовало увеличение конечного потребления в различных секторах (мебельная промышленность, автомобилестроение, строительство, выпуск бытовой техники и т. д.).

Лидерство на устаревшей технологии

Для российских компаний многие западные нефтехимические технологии в настоящее время недоступны. При этом дефицит окиси пропилена в РФ составляет более 100 тыс. т в год. Поэтому интерес представляет возможность получения технологий производства данного продукта из Азии.

Именно Азия является крупнейшим потребителем оксида пропилена, и поэтому неудивительно, что данный регион также обладает крупнейшими в мире мощностями по его производству (более 40% от мировых). Китай выступает ведущим региональным производителем оксида пропилена, мощности по его выпуску в стране удвоились за последнее десятилетие. Это обусловлено высоким спросом на производные продукты переработки. В пятерку крупнейших производителей оксида пропилена в Китае входят компании Wanhua Chemical, Sinopec, Wudi Xinyue Chemical, CNOOC и Shell (см. рис. 1).

Рис. 1.

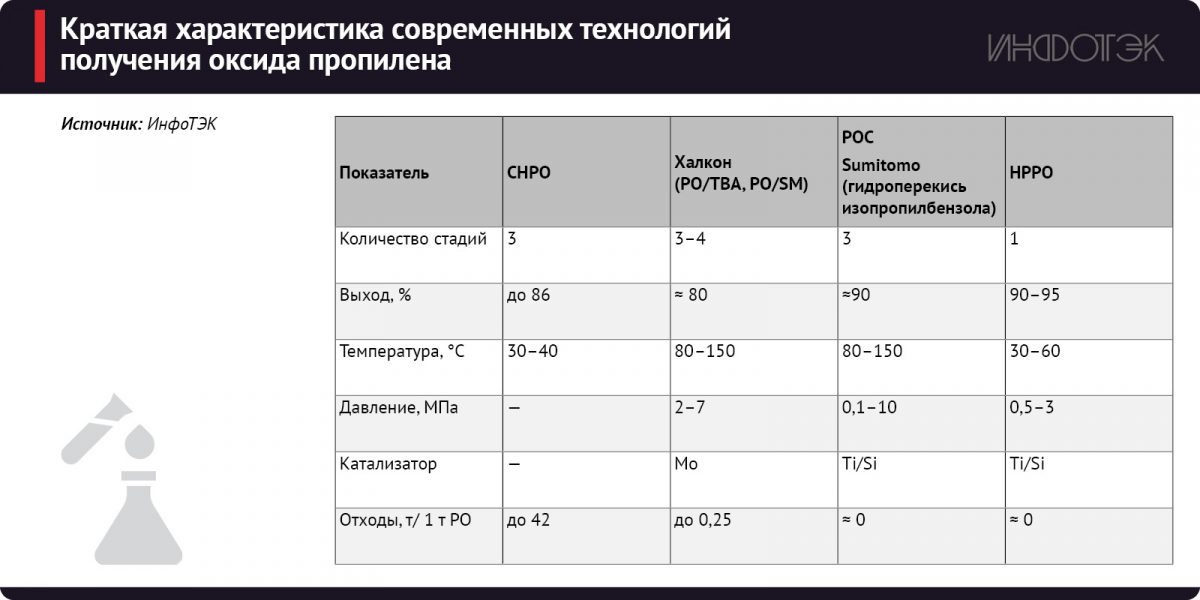

Сегодня более трети мощностей по производству оксида пропилена в Китае основано на хлоргидринной (CHPO) технологии первого поколения, где сырьем служит пропилен, а ключевыми реагентами – хлор и основание (гидроксид кальция или гидроксид натрия) (см. рис. 2). Хлоргидринный процесс стал наиболее распространенным способом получения оксида пропилена в 1970-х годах, поскольку он требовал низких инвестиционных затрат.

Несмотря на преимущество в капитальных затратах по сравнению с другими процессами, технология получения хлоргидрина является несовершенной из-за экологических проблем, связанных с хлорированными побочными продуктами, коррозией оборудования и значительным количеством образующихся сточных вод. На фоне усиления экологического контроля со стороны правительства Китая строительство новых заводов по производству хлоргидрина было с 2015 года запрещено, и в последние годы сообщалось об уменьшении числа подобных предприятий.

Внедрение новых технологий

В 2006 году Китай впервые внедрил новую зарубежную технологию производства оксида пропилена при строительстве завода CNOOC Shell Petrochemicals Company (CSPC) мощностью 250 тыс. т в год (Хуэйчжоу, провинция Гуандун). Речь идет о технологии совместного производства мономеров пропиленоксида и стирола (PO/SM) компании Shell, при которой оксид пропилена и стирол изготавливаются одновременно за счет использования этилбензола и пропилена. В 2010 году аналогичная технология PO/SM компании LyondellBasell была лицензирована для строительства завода по выпуску пропиленоксида Zhenhai Refining мощностью 240 тыс. т в год (Нинбо, провинция Чжэцзян).

В 2017 году в Китае при строительстве завода Jinling Huntsman New Materials мощностью 240 тыс. т в год (Нанкин, провинция Цзянсу) была внедрена технология производства оксида пропилена / трет-бутилового спирта (PO/TBA). Она предполагает использование бутана и пропилена для получения оксида пропилена, а побочный продукт – трет-бутиловый спирт – применяется для выпуска МТБЭ. Первоначально эта технология была лицензирована компанией Huntsman, но в 2020 году лицензионные права были проданы Indorama Ventures (IVL).

В начале 2000-х годов в заголовки новостей отраслевых СМИ попала относительно новая технология, а именно получение пропиленоксида из пропилена и пероксида водорода (HPPO). Данный процесс включает реакцию пропилена с перекисью водорода. Он привлекателен тем, что требует относительно меньших энергозатрат и в качестве единственного побочного продукта образуется вода. Технология HPPO была впервые внедрена в Китае компанией Evonik-Uhde в 2014 году при строительстве установки по производству оксида пропилена Jishen Chemical Industry мощностью 300 тыс. т в год в провинции Цзилинь.

Рис. 2.

На пути к технологической независимости

В последние несколько лет в Китае усилилось внимание к воздействию нефтеперерабатывающей и нефтехимической промышленности на окружающую среду. Страна планирует пройти пик выбросов углекислого газа в 2030 году, что в ближайшей перспективе приведет к постепенному закрытию старых, загрязняющих окружающую среду нефтеперерабатывающих и химических заводов и замене их экологически чистыми и низкоуглеродистыми установками. На фоне напряженности в отношениях между США и Китаем и глобальной геополитической неопределенности КНР также стремится к технологической независимости в стратегических отраслях, таких как нефтепереработка и химическая промышленность, информационные технологии, энергетическое оборудование и т. д.

Движимые необходимостью поэтапного вывода из эксплуатации старых заводов по производству хлоргидрина и уменьшения зависимости от международных лицензиаров технологий для новых заводов по выпуску оксида пропилена, несколько китайских компаний и учреждений в последние два десятилетия приступили к разработке собственных технологий. Они в значительной степени базируются на устоявшихся технологиях, разработанных зарубежными лицензиарами. Различия, главным образом, касаются состава катализатора, конструкции реактора и секций очистки продукта.

В мае 2019 года компания Hongbaoli Group запустила первый в Китае завод по получению пропиленоксида на основе гидроперекиси кумола (СНР) мощностью 120 тыс. т в год. На предприятии используется технология СНР, разработанная собственными силами. Hongbaoli Group предлагает лицензирование своей технологии, а также услуги по пуско-наладке и обучению эксплуатации.

В 2022 году компания Wanhua Chemical внедрила в коммерческую эксплуатацию свою запатентованную технологию PO/SM, запустив завод по производству оксида пропилена мощностью 300 тыс. т в год в провинции Шаньдун. Недавно она объявила о прорыве в разработке собственной технологии СНР (ее пилотные исследования велись с 2014 года). Wanhua Chemical будет использовать свою технологию СНР на новом заводе мощностью 400 тыс. т в год в провинции Шаньдун, строительство которого, как ожидается, будет завершено в 2024 году. После ввода в строй данного предприятия Wanhua Chemical станет единственным в мире производителем оксида пропилена на базе установок, использующих одновременно три технологии получения данного продукта (то есть процессы PO/SM, PO/TBА и СНР).

Компании Sinopec, Tianchen Engineering и Jiangsu Yida Chemical также направили усилия на исследования и разработку своих собственных технологий HPPO. Результаты их работы были коммерциализированы на существующих и строящихся заводах. Так, нефтеперерабатывающий завод Sinopec в г. Чанлине в 2015 году начал коммерческую эксплуатацию первой в Китае установки по производству оксида пропилена, в которой использовалась отечественная технология HPPO, разработанная Научно-исследовательским институтом нефтепереработки Sinopec. Установка мощностью 100 тыс. т в год работала с перебоями с 2015 по 2019 годы, но в 2020 году ее производительность существенно улучшилась. В 2021–2022 годах Sinopec продала лицензии на свою запатентованную технологию HPPO двум другим компаниям: North Huajin United Refining and Petrochemical и Zhejiang Yuanjin New Materials. Лицензированные установки являются частью интегрированных нефтехимических проектов в Китае, которые планируется завершить после 2025 года.

Подобно Sinopec, Tianchen Engineering и Jiangsu Yida Chemical также передали на коммерческой основе свои технологии HPPO третьим лицам для строительства новых заводов по производству оксида пропилена в Китае.

Однако при использовании китайских технологий сохраняется неопределенность в отношении надежности установок и качества продукции, поскольку они не тестировались в мировом масштабе в течение значительного периода эксплуатации. Кроме того, на сегодняшний день ни одна из этих технологий не была внедрена за пределами КНР. Хотя китайским технологиям потребуется время, чтобы достичь зрелости, а соответствующим заводам – стабильных показателей работы, все же следует признать, что китайские лицензиары определенно добились значительных успехов в достижении технологической независимости в сфере производства оксида пропилена.